| 2010年7月8日 - 高速直進時の安定感増大を狙ってバッテリーを移設 |

|  |  |  |  |

|

ステアリングヘッドまわりを重くしたいというのは、ずっと前から考えていた。 STDの12V-14Ahの開放型バッテリーから 今の12V-6.5Ahの密閉型に替えたとき、ここに入らないか…と、やってみたことがある。結果は“ギリギリ無理”だった。

だが、あきらめの悪い私は、最近になって再び、何とか入らないものか…と、ごそごそ・ぐいぐいやってみた。すると、突然“スコッ”と入るポイントが見つかった。

入るとわかれば、積むしかない!

この隙間にバッテリーを積めるのなら、オイルキャッチタンク(気油セパレーター)を配置する前提で構想を練っていたクランクケース内の強制減圧セカンドシステムは別方式にし、バッテリーの配置を優先した。

使っているバッテリー(GSユアサGT7B-4)の重量は2.7kg。3リットル強のガソリンと同程度の重さではあ

っても、燃料タンクの最前部の内側に、リジッドなウェイトをこれほど積めば、操安性に与える影響は、ガソリンどころではないはずだ。 |

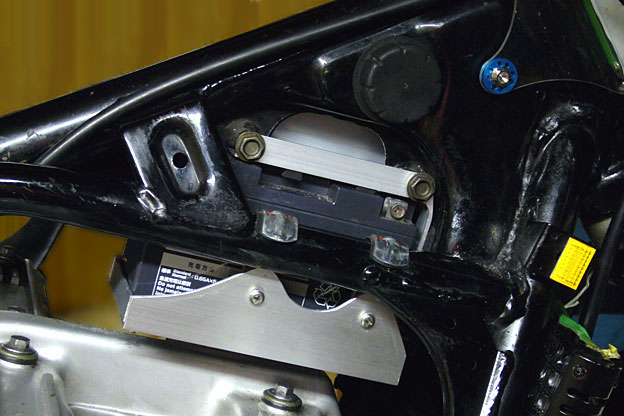

| 積むと決めた後は、まず、もともとイグニッションコイルが入っていた空間に張り出したフレームの一部を切り欠いた。少しでもバッテリーをシリンダーヘッドから離す、つまり、上に上げるのが狙いだ。

実は、ここまでの作業は、レクチファイア・レギュレターやイグニッションコイルの移設よりも先に済ませていた。その状態で中断していたのは、支持具の材料の購入と制作の段取りが面倒だったからである。

2.7kgとはいえ、 衝撃が加わったときのことを考えると、ここの支持具は、イグニッションコイルやレクチファイア・レギュレター用のようなヤワな物ではダメだ。ごそごそ・ぐいぐいやらないと入らないバッテリーを先に置き、あとからそれを支持するためには組み立て式にしておく必要もある。しかも、できるだけフレームには手を加えたくない。

これらの条件を満たすべく、最初に考えていたのは強度の高いアルミ板と、筒を縦割りにしたC型断面のパーツを溶接で継いでJ型のフック |

| を4個作り、 それぞれをバッテリーとフレームの間に通してから、バッテリーの底面〜側面を覆うトレイと結合する…という構造だった。

J型フックの材料には、高強度アルミ材として知られる7N01を使おうと考えていた。ワークスマシンのフレームなどに使われる溶接構造用アルミ合金だ。トガシエンジニアリングの広告を見ると、板材/丸棒とも使えそうな寸法のが載っている。

もう少しでトガシエンジニアリングに電話をし、昔なじみのあっちゃん(谷川くん)に 「2メーターも要らんねん。20cmで充分なんや。頼むわ…」と無理を言いそうになったところで、代替案がひらめいた。

それが、ご覧のとおりの“片サドル”を利用したフックである。こいつは配管を壁や天井に取りつけるための最も簡単なパーツで、もとの用途から外れるのはもちろん、力のかかる方向も本来は推奨されない(というより禁止に近い)向きである。

が、とにかく、 1個52円のこれを買ってきて、曲げたり伸ばしたり引 | |

|  |  |

っぱったりしているうちに、何とか使えるのではないかという気がしてきた。折れることは、まず考えられない。あるとすれば曲がり(この場合は曲げられた部分がもとに戻る)で、見た目いかにも弱そうだ。

しかし、まあ、 それとて、4個がうまく分担してくれれば大丈夫のような気がするし、万一、ここが伸びても脱落しないような防止策(ワイヤーやベルト)と合わせれば、当面の使用には耐えられそうだ。

…というわけで、サドルでGO!した計画に従い、左右両サイドのパネルには 3mm厚の25×50mmアングル、その他には 2mm厚のアングルまたは平板を組み合わせ、結局、このところの物作りと同じく手加工とリベット留めで3点の支持具を製作した。

全荷重を支えつつ後方へのズレを抑えるトレイ、前方へのズレを抑えるスイング式プレート、上方への浮き上がりを抑えるコの字型プレートの3点である。 コの字型プレートの左側面には端子台をマウントし、レ |

| クチファイア・レギュレターからの配線を中継することにした。

残る問題は熱対策である。いろいろ調べたところ、バッテリーというヤツは熱に弱く、摂氏40度を超えるような環境での使用は望ましくないようだ。電圧降下を招く低温よりもむしろ、高温のほうが寿命を縮める原因になりやすいらしい。

本来はシリンダーヘッドカバーの真上にバッテリーなど積んではいけないのだ。が、うまい具合に、このフレームには、風を通すための大きな穴が開いている。オイルクーラーを外して左右のフロントフォーク間からフレームを見れば、この穴の奥にバッテリーの底部が見えている。

つまり、導風と遮熱さえしっかりしてやれば、この場所は、車体各部の中でもとくに温度の低い、バッテリーを積むのに理想的な環境にすることができるのではないか…。冬場など、逆に、冷えすぎ防止のためにカバーが必要になるかもしれない。

導風と遮熱と合わせ、バッテリー |

| の周囲を通過した(たいして温度の高くない)空気がエアクリーナーボ

ックスの吸入口あたりまでスムーズに流れるようなダクトを作ろうと思

っている。フレームだけでなく、ガソリンタンクやシートの裏側の形状を観察すると、実はこのマシンは、タンクに囲まれた内部の空気の流れについて、相当によく考えて造られていることに気がついた。

タンク後端部のアーチ型の開口部もそうだし、そこにつながるシート裏面の斜めカットもそう。エンジンの熱気さえ遮ってやれば、キャブレターが吸入する空気の温度を下げるのは容易で、その気になればラム圧過給だってできるに違いない。

バッテリーの移設によって、電装系パーツの配置がすべて決まったので、すぐにでも配線作業にとりかかりたい気持ちをぐっとこらえて、今後しばらくの間は、バッテリーまわりの遮熱/エアクリーナーボックスへの導風ダクト(インナーカウル)の制作に追われそうである。 | |

|